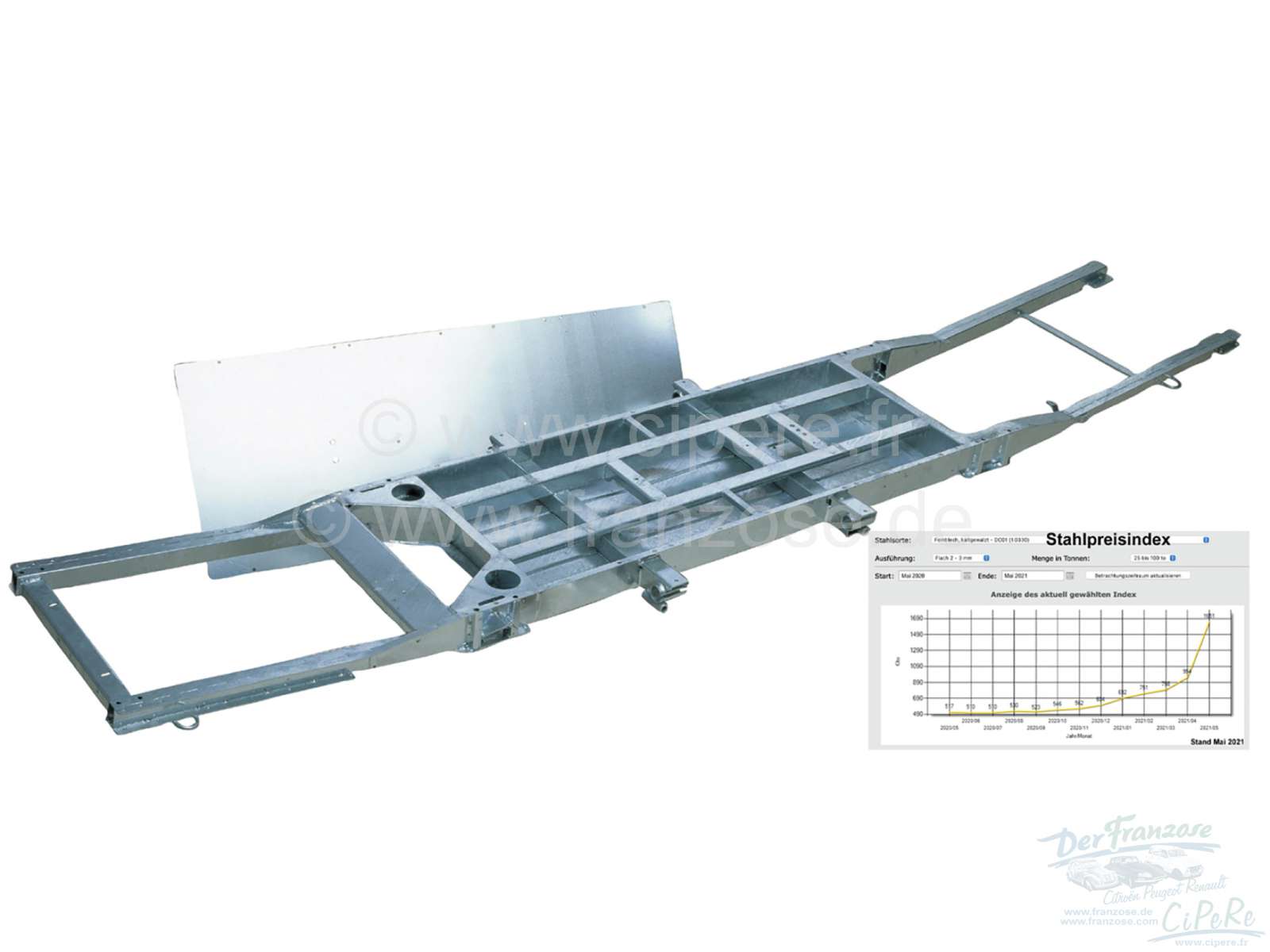

Chassis 2CV - Made by "Der Franzose" - Einmal für immer... - Das neue Chassis

Unser Chassis ist MADE IN GERMANY und wird hier vor Ort (Vechta) hergestellt! (Flugzeugwerften-Zulieferer!)

Unser Chassis ist MADE IN GERMANY und wird hier vor Ort (Vechta) hergestellt! (Flugzeugwerften-Zulieferer!)

Über 6.600 ausgelieferte Chassis alleine in Deutschland!

Endlich hat das leidige Thema mit Chassis für 2CV ein Ende. In Verbindung mit einem Spezialbetrieb für Apparatebau und der Firma "Der Franzose" ist dieses neue Chassis für 2CV konstruiert worden.

Die Vorteile dieses neuen Chassis sind:

• CAD entwickelt

• Kein vorgefertigtes Stangenprofil, sondern extra ausgelagerte Baugruppen

• Hauptkörper aus einem Blech gewinkelt und Ausschnitte für Federtopfaufnahme etc. ausgelasert

• Bedingt durch die Wanne große Verwindungssteifigkeit, wenig Schweißnähte (Materialversprödung um die Schweißnähte wird vermieden!)

• Zusätzliche Knotenbleche unter Achsaufnahmen

• Extrem verstärkter Vorderachsbereich

• Voll verzinkt im Tauchbad

• In Verbindung mit dem TÜV Hannover ist das Chassis auf einem Hydropulsiergerät geprüft worden (kein einfacher Biegetest oder Fahrversuch)

Biegetest oder Fahrversuch)

• Zusätzliche Verwindungsprüfung von der Fachhochschule Verkehrstechnik in Hamburg!

• 150 000 km Langzeittest auf Hydrupulsiergerät ohne eine einzige Beanstandung (auf dem gleichen Gerät wurde auch der Smart getestet)

• Gefertigt von einer der führenden Metallverarbeitungsfirmen in Europa (Flugwerftenzulieferer!)

• Gefertigt nach ISO-Norm 9001:2008

• mit TÜV-Gutachten

• Sämtliche zulassungsrechtlichen Richtlinien sind Bestandteil des TÜV-Gutachtens

• Auslieferung auf Wunsch mit Ihrer Fahrgestellnummer

• Zusätzliche Querversteifung der hinteren Rahmenenden

• selbstverständlich ist das Chassis für eine Anhängerkupplung vorgerüstet

11 Jahre Garantie gegen Durchrostungen!

Die Ente hat keine selbsttragende Karosserie, so wie es viele Fahrzeuge haben, sondern ist komplett auf einen Fahrzeugrahmen aufgebaut. Dieser Fahrzeugrahmen ist das tragende Element der Ente. Dieser Rahmen ist aus Kostengründen wunderbar einfach-kompliziert aufgebaut! Ein Deckblech oben und unten lassen keine Blicke auf das Innere des Rahmen zu. Im Innenteil sind viele Stehbleche, die per Punktschweißverfahren mit den Deckblechen verbunden sind. Dadurch entstehen viele Hohlkörper, die man schlecht konservieren kann! Verbunden mit der mangelnden Grundierung und der minimalen Blechstärke treten leider oft schon nach 5 Jahren Durchrostungen auf. Erschwerend dazu kommt noch, dass durch die geschickte Blechtechnik bis zu 3 Bleche überlappen. Es ist fast unmöglich, diesen Rahmen optimal zu versiegeln. Sollte der Rahmen von außen auch nur kleine Durchrostungen haben, die man schnell wieder für den TÜV verschließen kann, so sind mit größter Wahrscheinlichkeit die Stehbleche angerostet, die ja eigentlich die Stabilität geben sollen. Im Extremfall knickt der Rahmen hinter der Vorderachse ab! Bedingt dadurch kann die starre Lenksäule brechen und Sie können nicht mehr lenken! (Einen angeknickten Rahmen erkennt man daran, daß plötzlich die Lenkung sehr schwer geht und das Spaltmaß der Haubenwangen zur A-Säule verjüngt sich!). Solch einen Fahrzeugrahmen kann man praktisch gar nicht mehr reparieren! Diese Probleme haben wir uns lange genug mit angeguckt, und im Jahre 1997 den Entschluss gefasst, einen Fahrzeugrahmen neu zu entwickeln, der die Schwachpunkte des original Rahmens nicht mehr aufweist!

Fahrzeugrahmen aufgebaut. Dieser Fahrzeugrahmen ist das tragende Element der Ente. Dieser Rahmen ist aus Kostengründen wunderbar einfach-kompliziert aufgebaut! Ein Deckblech oben und unten lassen keine Blicke auf das Innere des Rahmen zu. Im Innenteil sind viele Stehbleche, die per Punktschweißverfahren mit den Deckblechen verbunden sind. Dadurch entstehen viele Hohlkörper, die man schlecht konservieren kann! Verbunden mit der mangelnden Grundierung und der minimalen Blechstärke treten leider oft schon nach 5 Jahren Durchrostungen auf. Erschwerend dazu kommt noch, dass durch die geschickte Blechtechnik bis zu 3 Bleche überlappen. Es ist fast unmöglich, diesen Rahmen optimal zu versiegeln. Sollte der Rahmen von außen auch nur kleine Durchrostungen haben, die man schnell wieder für den TÜV verschließen kann, so sind mit größter Wahrscheinlichkeit die Stehbleche angerostet, die ja eigentlich die Stabilität geben sollen. Im Extremfall knickt der Rahmen hinter der Vorderachse ab! Bedingt dadurch kann die starre Lenksäule brechen und Sie können nicht mehr lenken! (Einen angeknickten Rahmen erkennt man daran, daß plötzlich die Lenkung sehr schwer geht und das Spaltmaß der Haubenwangen zur A-Säule verjüngt sich!). Solch einen Fahrzeugrahmen kann man praktisch gar nicht mehr reparieren! Diese Probleme haben wir uns lange genug mit angeguckt, und im Jahre 1997 den Entschluss gefasst, einen Fahrzeugrahmen neu zu entwickeln, der die Schwachpunkte des original Rahmens nicht mehr aufweist!

Wir gingen allerdings andere Wege als Citroen:

Das neue Chassis ist mit Hilfe von CAD (Konstruktionscomputer) entwickelt worden. Das tragende Element ist eine gewinkelte Wanne, die oben nur mit einem Deckblech verschraubt wird. So kann man jederzeit wieder an den Hohlkörper! Die Federzylinderaufnahmen werden bei der Herstellung des Chassis in einem Stück durch die ausgelaserten Öffnungen des Chassis geschoben. So ist eine wesentlich höhere Stabilität gegeben, als wenn sie einfach an das Chassis geschweißt werden. Die Wanne hat zusätzlich Längsversteifungen eingeschweißt, die aus 3fach gewinkelten Profilen besteht. Von dieser Wanne gehen dann die Längsträger ab. Im Vorderachsbereich sind zusätzliche Knotenbleche verschweißt, wie auch an den Achsbefestigungen! Die hinteren Längsträger sind zusätzlich querversteift. Die Wanne gibt eine große Verwindungssteifigkeit und es werden nicht viele Schweißnähte benötigt (Materialversprödung durch Schweißnähte wird vermieden. So sind z.B. alle Stoßkanten nicht voll verschweißt, sondern die Ecken wurden ausgelasert, bessere Flexibilität der Stoßkante ist so gewährleistet). Alle Bauteile werden individuell angefertigt und wir greifen nicht auf vorgefertigte Stahlprofile zurück! Alle Teile werden per Laser geschnitten, der mit einer Genauigkeit von 1/10mm arbeitet! Alle Fahrzeugrahmen werden in einer großen Fabrik in Deutschland nach DIN Norm 9002 gefertigt. Alle Chassis werden in einem Tauchbad verzinkt, worauf wir dann eine Garantie von 11 Jahren gegen Durchrostung geben! Unser Chassis hat natürlich ein TÜV

Mustergutachten, damit es mit der Eintragung keine Probleme gibt (Achtung! Es gibt Chassis mit Anbaubericht vom TÜV, dieser ist nicht einem TÜV Mustergutachten zu verwechseln. Allein die TÜV Gebühren beliefen sich auf 25.000 Euro!.) Unser Chassis ist auf einem Hydropulsiergerät geprüft worden und ist dort einem Langzeittest von 150.000 km unter voller Zuladung unterzogen worden! Auf Wunsch liefern wir Ihr Chassis bereits mit der Fahrgestellnummer Ihres Fahrzeuges aus!

Das Chassis tauschen ist mit keinen Schweißarbeiten verbunden! Alle Teile der Ente sind nur verschraubt!

Seit 2002 haben wir für unseren Betrieb ein Qualitäts-Management-System nachgewiesen. Nur dadurch gibt es die Möglichkeit, Teilegutachten erstellen zu lassen. Diese Teilegutachten sind mittlerweile zwingend vorgeschrieben. Es reicht noch nicht einmal mehr ein Mustergutachten.

Mehr Infos / Chassis bestellen: Klick mich!